Tabla de contenido

Impresión 3D mediante extrusión para la fabricación de componentes termoplásticos de gran tamaño

La fabricación aditiva por extrusión de pellets de polímeros termoplásticos de gran tamaño (BAAM) es una tecnología relativamente nueva. Está enfocada en la fabricación a gran escala de componentes, herramientas, moldes y otras necesidades en diversas industrias y sectores como el aeroespacial, el automovilístico, el energético, el marítimo o el de la construcción.

Esta tecnología extruye pellets de material termoplástico capa a capa para generar la geometría deseada. Su principal ventaja reside en el potencial para fabricar piezas con dimensiones del orden de varios metros, dado que no se necesita una cámara calefactada y que es posible alcanzar ratios de aporte; en algunos casos están cercanos a los 100kg/h.

Sumado a la baja densidad de los materiales termoplásticos, permite ratios de volumen impreso muy superiores a la fabricación aditiva metálica.

- Las características de los consumibles y del equipamiento hacen además que la inversión requerida resulte muy atractiva frente a otras tecnologías aditivas.

- En varios sectores se han identificado ya posibles aplicaciones. De de ser viables, retornarían importantes beneficios para las empresas manufactureras y sus clientes. Destacan los moldes y utillajes para los sectores aeroespacial, eólico y automotriz, así como componentes de diverso tipo para el sector naval y la construcción.

No obstante, la extrusión 3D de pellets es una tecnología aún incipiente a pesar de la existencia de equipos en el mercado por parte de empresas como Mtorres, CEAD, THERMWOOD, CARACOL o BRETON entre otros, existen todavía cuestiones por resolver.

Retos actuales del proceso BAAM para su implementación en la industria

Posiblemente el principal problema de la tecnología BAAM para la implementación exitosa de esta tecnología en la industria está en el escaso conocimiento de las propiedades del material extruido, y en cómo optimizar el proceso para garantizar las propiedades deseadas, incluso a pesar del comportamiento anisotrópico característico de las capas.

- La fabricación de piezas de varios metros también puede ser problemática ante la necesidad de gestionar cantidades muy grandes de pellets en los sistemas de alimentación y extrusión.

- Además, la impresión de tamaños de pieza mayores presenta un incremento de las tensiones residuales a causa de la distribución de temperaturas no homogéneas durante el proceso que pueden derivar en delaminación entre capas y deformaciones geométricas.

Aunque los materiales termoplásticos para aplicaciones de altas prestaciones pueden estar reforzados con fibras, tanto de carbono como de vidrio, con el fin de reducir los alaveos y deformaciones propias de este proceso, sin la correcta selección del material y parámetros, y un adecuado control del proceso, el componente fabricado mostrará propiedades mecánicas limitadas, además de defectos y distorsiones.

El gran aumento en la tasa de aporte de material se realiza a costa de una menor resolución y precisión a la hora de fabricar el componente. Esto conlleva tener que realizar un escaneado posterior para obtener el CAD de la geometría impresa y así poder obtener las trayectorias del mecanizado para obtener la geometría final deseada.

Al igual que en todos los procesos aditivos, las nuevas innovaciones de equipos y materiales no son suficientes sin un conocimiento férreo del proceso que permita sacar resultados óptimos en cada aplicación estudiada. Sin esta condición, el proceso de fabricación se convierte en un proceso lento y costoso al basarse sencillamente en el clásico "prueba y error" hasta obtener, si hay suerte, un resultado que cumpla con los requisitos en cada aplicación, material y geometría que se afronte.

La apuesta de TECNALIA en la impresión 3D

Célula robótica híbrida para la fabricación de componentes termoplásticos de gran tamaño

TECNALIA desarrolló una célula robótica de producción flexible completamente automatizada para la fabricación híbrida de moldes termoplásticos de gran tamaño destinada a la fabricación de componentes en los principales sectores industriales: energía, aeronáutica, automoción, naval y construcción.

- La célula híbrida incluye el cambio automático de los cabezales, combinando tanto tecnología de fabricación aditiva BAAM (hasta 12kg/h) mediante extrusión de pellets como sistemas de escaneado e inspección in situ, mecanizado final y el software necesario para la automatización multiproceso.

- Dicha célula cuenta también con un gemelo digital multiproceso, con modelos y simulaciones alimentadas por los datos obtenidos de la monitorización de las variables. Esto es debido a que tan importante como el equipamiento es un conocimiento del proceso que garantice la productividad de la operación y la calidad y propiedades de la pieza fabricada en los materiales de interés de acuerdo con las potenciales aplicaciones.

TECNALIA ha enfocado el desarrollo de proceso a materiales de altas prestaciones aptos para aplicaciones ingenieriles y capaces de soportar altas temperaturas.

- Así, por ejemplo, en el caso de la poliamida 6 reforzada con fibra de carbono (PA 6 CF20) se han conseguido mejoras importantes en el control de las distorsiones térmicas y la generación de defectos internos durante el proceso de extrusión.

- Las propiedades mecánicas alcanzadas, particularmente en dirección normal al aporte que es la más crítica, son notablemente superiores a los valores reportados hasta la fecha en el estado del arte.

Fabricación de mobiliario mediante tecnología BAAM

Un equipo de TECNALIA ha trabajado en la creación de un proyecto dotándolo de recursos para el diseño y desarrollo del mobiliario con tecnología BAAM para exponer en las recepciones de edificios.

- El proyecto incluía el análisis de impacto ambiental de esta tecnología para cada diseño, el coste de fabricación del mobiliario y el material de difusión sobre las ventajas de esta tecnología.

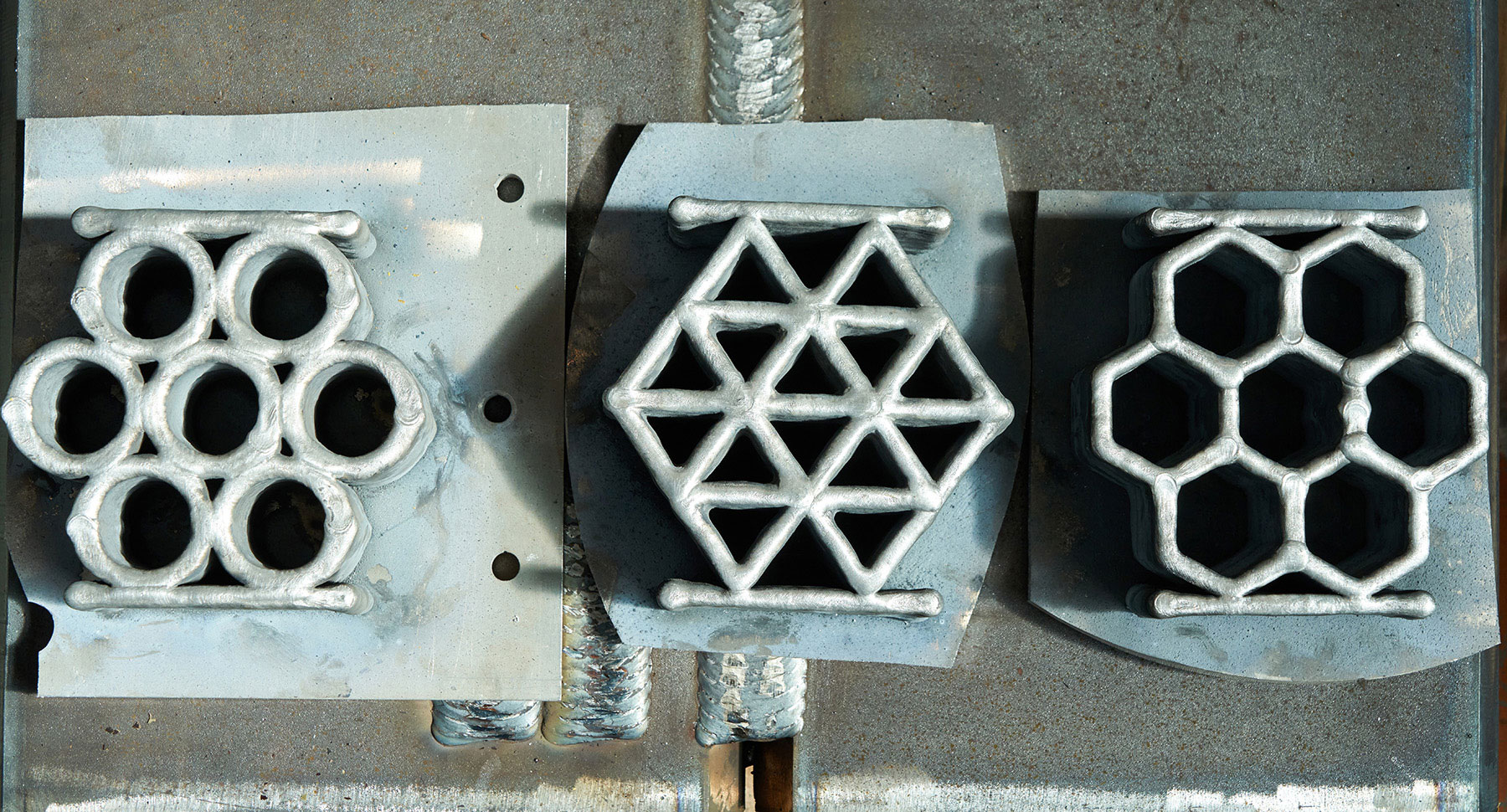

- En el caso de la arquitectura de interiores, la alta flexibilidad de diseño y materiales de la tecnología BAAM presentan una gran ventaja en la fabricación de series limitadas personalizadas.

- Además, es una tecnología capaz de usar materiales reciclados a partir de moldes de altas prestaciones lo que genera diseños de gran resistencia y durabilidad.

- Es por eso por lo que para la fabricación del mobiliario se utilizaron un total de 45kg de pellets reciclados de Poliamida (PA6) reforzada con fibra de carbono en un 20 %.

En TECNALIA estamos convencidos del gran impacto que esta tecnología va a tener a corto-medio plazo por lo que continuamos apostando por ella y colaboramos con las empresas interesadas en adoptar un proceso BAAM robusto y fiable a través del conocimiento y control del proceso.